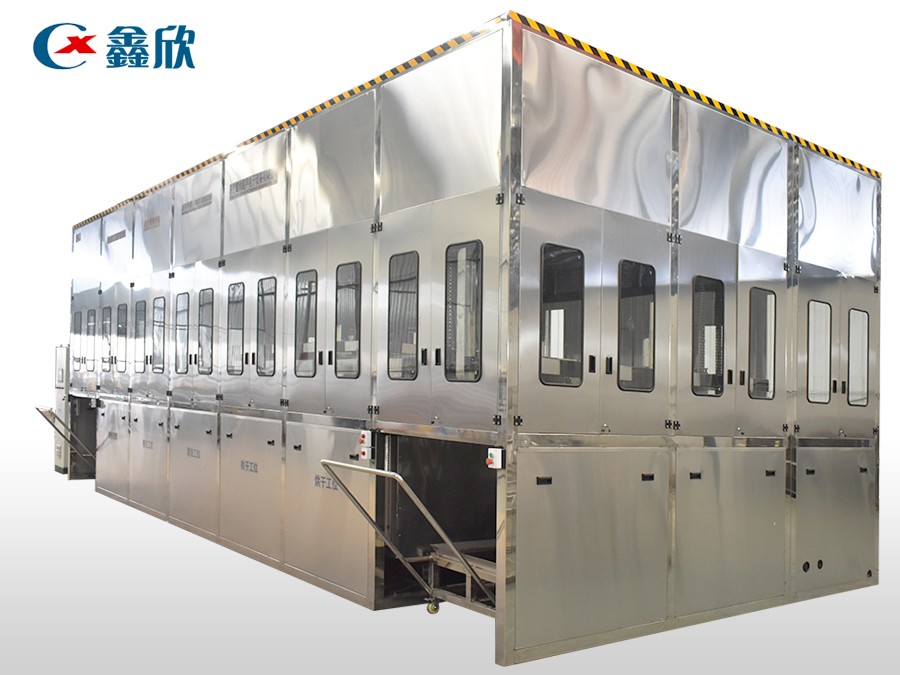

該設備為全自動高潔凈度清洗烘干機,采用超聲波清洗工藝。整機采用2套龍門桁架式傳動機構,PLC+觸摸屏控制。該設備共七個工位:上料工位、超聲波清洗工位、超聲波漂洗工位、鼓泡漂洗工位、高壓風切工位、熱風干燥工位、下料工位。該設備還包含霧氣處理裝置、循環過濾、拋動裝置、管路系統及智能電器控制系統等組成。該設備清洗效果好、提高了工件的清潔度。該機結構設計及工藝安排合理、自動化程度高、清洗精度高,有效解決了此類工件的清洗難題。

工藝流程

(01)通過設備上面的觸摸屏設置設備運行的各項參數,將裝有工件的料框經周轉車人工推入上料工位→(02)設備1號機械手帶動料框將工件運行至超聲波清洗工位,該工位清洗方式為底部+兩側振板式清洗,槽體內部設有拋動裝置,可以對工件進行全方位清洗→(03)超聲波清洗完畢后1號機械手將工件運行到超聲波漂洗工位。超聲波漂洗采用的是投入式超聲波振板結構,振板安裝在槽體的底部+兩個側面,槽體內部設有拋動裝置,對工件進行全方位漂洗→(04)超聲波漂洗完畢后1號機械手將工件運行到鼓泡漂洗工位,風機通過漂洗槽底部設置的出氣口均勻的將空氣吹入到液體中形成均勻微小的氣泡,利用氣泡的破裂將工件表面的附著物和清洗液去掉,槽體內部設有拋動裝置,可以徹底去除工件上的殘留液,提高工件表面的潔凈度。1號機械手放入工件后上升返回至上料工位將待定在上料工位的料框抓取放入超聲波清洗槽。→(05)鼓泡漂洗完畢后,2號機械手將鼓泡槽內漂洗后的料框抓取運行至風切工位。風刀采用不銹鋼精密風刀。風刀出風口間隙和出水角度可調;該工位可以將工件上面的水分切掉縮短干燥時間。→(06)高壓風切完畢后,2號機械手將風切槽內 料框抓取運行至熱風干燥工位。高壓熱風烘干采用熱風發生器,熱風通過槽體兩側及底部進入,通過回風口將槽體內的風抽回,經過加熱后重新吹入到槽體內。可以對工件進行快速干燥。彼時1號機械手將超聲清洗槽內清洗結束的工件運行至超聲漂洗槽內→(07)工件經干燥后由2號機械手臂將裝有工件的料框運行至下料工位的周轉車上。依次1、2號機械手進行往復搬運工作有效提高了清洗效率。

| 上一條:料桶全自動多工位清洗烘干線 | 下一條:全自動多工位超聲波清洗烘干線 |

電話

電話

產品展示

產品展示

案例展示

案例展示

聯系我們

聯系我們